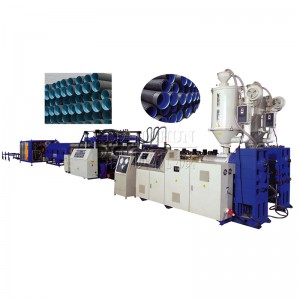

Línea de extrusión de tubos PPR de alta eficiencia

Descripción

La máquina extrusora de tubos PPR se utiliza principalmente para producir tuberías de PPR para agua caliente y fría. La línea de extrusión de tubos PPR consta de una extrusora, un molde, un tanque de calibración de vacío, un tanque de enfriamiento por aspersión, una máquina de arrastre, una cortadora y un apilador, entre otros. La extrusora y la máquina de arrastre de tubos PPR cuentan con regulación de velocidad y frecuencia. La cortadora de tubos PPR utiliza un método de corte sin virutas y control PLC, con corte de longitud fija y una superficie de corte lisa.

La tubería de fibra de vidrio FR-PPR se compone de tres capas. Las capas interna y externa son de PPR, y la capa intermedia es de material compuesto reforzado con fibra. Las tres capas son coextruidas.

Nuestra línea de extrusión de tubos de PPR satisface plenamente las necesidades de nuestros clientes. Nuestra máquina para fabricar tubos de PPR puede procesar una amplia gama de materiales, como HDPE, LDPE, PP, PPR, PPH, PPB, MPP, PERT, etc. Nuestra línea de producción de tubos de PPR puede producir desde un mínimo de 16 mm hasta 160 mm, con una o varias capas, o incluso con varias capas de doble cavidad, lo que reduce los costos de la máquina y de operación.

Solicitud

Las tuberías PPR se pueden utilizar para las siguientes aplicaciones:

Transporte de agua potable

Transporte de agua fría y caliente

Calefacción por suelo radiante

Instalaciones de calefacción central en viviendas e industrias

Transportes industriales (fluidos y gases químicos)

A diferencia de las tuberías de PE, las tuberías de PPR se pueden utilizar para transportar agua caliente. Generalmente, se utilizan en el interior de edificios para el suministro de agua caliente. Actualmente, existen muchos tipos de tuberías de PPR, como las de fibra de vidrio compuesta de PPR y las de PPR con una capa exterior resistente a la intemperie y una capa interior antibiogénica.

Características

1. Cabezal de matriz de coextrusión de tres capas, el espesor de cada capa es uniforme.

2. La tubería compuesta de fibra de vidrio PPR ofrece alta resistencia, baja deformación a altas temperaturas y bajo coeficiente de expansión. En comparación con la tubería PP-R, la tubería compuesta de fibra de vidrio PPR ofrece un ahorro de costos del 5% al 10%.

3. La línea adopta un sistema de control PLC con HMI que es fácil de operar y tiene función de enlace.

Detalles

Extrusora de un solo tornillo

Basándonos en una relación L/D de 33:1 para el diseño del tornillo, hemos desarrollado una relación L/D de 38:1. En comparación con la relación 33:1, la relación 38:1 ofrece una plastificación del 100 %, aumenta la capacidad de producción en un 30 %, reduce el consumo de energía hasta en un 30 % y alcanza un rendimiento de extrusión prácticamente lineal.

Pantalla táctil y PLC Simens

Aplique el programa desarrollado por nuestra empresa, tenga inglés u otros idiomas para ingresar al sistema.

Estructura espiral del barril

La parte de alimentación del barril utiliza una estructura en espiral para garantizar una alimentación estable del material y también aumentar la capacidad de alimentación.

Diseño especial de tornillo

El tornillo tiene una estructura especial que garantiza una buena plastificación y mezcla. El material no fundido no puede pasar por esta parte del tornillo.

Calentador cerámico refrigerado por aire

El calentador cerámico garantiza una larga vida útil. Este diseño aumenta el área de contacto del calentador con el aire para lograr un mejor efecto de refrigeración.

Caja de cambios de alta calidad

Se garantiza una precisión de engranaje de 5-6 grados y un nivel de ruido inferior a 75 dB. Estructura compacta, pero con alto par.

Cabezal de extrusión

El cabezal/molde de extrusión presenta una estructura en espiral, con canales de flujo de material distribuidos uniformemente. Cada canal se somete a un tratamiento térmico y pulido a espejo para garantizar un flujo fluido. La matriz con mandril en espiral garantiza la ausencia de retardos en el canal de flujo, lo que mejora la calidad de la tubería. El diseño especial del disco en los manguitos de calibración garantiza una extrusión de alta velocidad. La estructura compacta del cabezal proporciona una presión estable, siempre entre 19 y 20 MPa. Bajo esta presión, la calidad de la tubería es buena y la capacidad de producción apenas se ve afectada. Puede producir tuberías monocapa o multicapa.

Procesamiento CNC

Cada parte del cabezal de extrusión se procesa mediante CNC para garantizar la precisión.

Material de alta calidad

Utilice material de alta calidad para el cabezal de extrusión. Este cabezal es muy resistente y no se deforma durante un uso prolongado a altas temperaturas.

Canal de flujo suave

El canal de flujo y todas las partes en contacto con la masa fundida se pulen a espejo para facilitar el flujo del material.

Tanque de calibración de vacío

El tanque de vacío se utiliza para conformar y enfriar tuberías, alcanzando así el tamaño estándar. Utilizamos una estructura de doble cámara. La primera cámara es corta para garantizar una refrigeración y un vacío óptimos. Dado que el calibrador se coloca en la parte frontal de la primera cámara y la forma de la tubería se forma principalmente con él, este diseño garantiza un conformado y enfriamiento rápidos y eficientes. El tanque de vacío de doble cadena se controla individualmente, lo que facilita su operación. Se utilizan un transmisor de presión y un sensor de vacío estables y fiables para el control automático.

Diseño especial del calibrador

El calibrador está especialmente diseñado para que más área de la tubería entre en contacto directo con el agua de refrigeración. Este diseño optimiza el enfriamiento y el conformado de tuberías cuadradas.

Sistema automático de ajuste de vacío

Este sistema controla el grado de vacío dentro del rango establecido. Incorpora un inversor para controlar automáticamente la velocidad de la bomba de vacío, ahorrando energía y tiempo de ajuste.

Silenciador

Colocamos un silenciador en la válvula de ajuste de vacío para minimizar el ruido cuando el aire entra al tanque de vacío.

Válvula de alivio de presión

Para proteger el tanque de vacío. Cuando el vacío alcanza su límite máximo, la válvula se abre automáticamente para reducirlo y evitar que se rompa. El límite de vacío se puede ajustar.

Sistema automático de control de agua

Sistema de control de agua de diseño especial, con entrada continua de agua y bomba para drenar el agua caliente. Esto garantiza una baja temperatura del agua dentro de la cámara. Todo el proceso es completamente automático.

Separador de agua y gas

Para separar el gas del agua. El gas sale por la parte superior. El agua fluye hacia la parte inferior.

Dispositivo de drenaje centralizado

Todo el drenaje del tanque de vacío está integrado y conectado a una sola tubería de acero inoxidable. Conecte la tubería integrada al drenaje exterior para facilitar y agilizar la operación.

Soporte de media caña

El soporte semicircular se procesa mediante CNC para garantizar un ajuste preciso del tubo. Una vez que el tubo sale del manguito de calibración, el soporte garantiza su redondez dentro del tanque de vacío.

Tanque de agua de enfriamiento por aspersión

El tanque de enfriamiento se utiliza para enfriar aún más la tubería.

Filtro de tanque de agua

Con filtro en el tanque de agua, para evitar grandes impurezas al entrar agua del exterior.

Boquilla de pulverización de calidad

Las boquillas de pulverización de calidad tienen un mejor efecto de enfriamiento y no se bloquean fácilmente con impurezas.

Tubería de doble bucle

Asegúrese de que la boquilla de pulverización tenga un suministro de agua continuo. Si el filtro se obstruye, el otro circuito puede utilizarse para suministrar agua temporalmente.

Dispositivo de ajuste del soporte de la tubería

Con volante para ajustar la posición de la rueda de nailon hacia arriba y hacia abajo para mantener la tubería en la línea central todo el tiempo.

Máquina de arrastre

La máquina de arrastre proporciona suficiente fuerza de tracción para tirar de la tubería de forma estable. Según los diferentes tamaños y espesores de tubería, nuestra empresa adapta la velocidad de tracción, el número de garras y la longitud de tracción efectiva. Para garantizar la correspondencia entre la velocidad de extrusión y la velocidad de conformado de la tubería, se evita también la deformación de la tubería durante la tracción.

Motor de tracción independiente

Cada garra cuenta con su propio motor de tracción, controlado individualmente, lo que facilita su operación con una sola hebra. Además, cuenta con un dispositivo de tope de correa de oruga superior para garantizar la redondez del tubo. Los clientes también pueden optar por un servomotor para lograr mayor fuerza de tracción, una velocidad de tracción más estable y un rango más amplio.

Control de presión de aire independiente

Cada garra tiene su propio control de presión de aire, más preciso y la operación es más fácil.

Ajuste de la posición de la tubería

Un sistema de ajuste de posición especialmente diseñado puede colocar el tubo en el centro de la unidad de arrastre.

Máquina de corte

La cortadora de tubos PPR, también conocida como máquina cortadora de tubos PPR, está controlada por un PLC Siemens y trabaja en conjunto con la unidad de arrastre para lograr un corte preciso. Utiliza cuchillas de corte y la superficie de corte es lisa. El cliente puede ajustar la longitud de tubo que desea cortar. Con un diseño individual de cortador sin virutas. Impulsada por motor y correas síncronas, garantiza un corte normal incluso a alta velocidad.

Dispositivo de sujeción de aluminio

Utilice un dispositivo de sujeción de aluminio para diferentes tamaños de tubería. Cada tamaño tiene su propio dispositivo de sujeción. Esta estructura mantiene la tubería perfectamente centrada. No es necesario ajustar la altura central del dispositivo de sujeción para diferentes tamaños de tubería.

Riel guía de precisión

Con un riel guía lineal, el carro de corte se desplazará a lo largo del mismo. El proceso de corte es estable y la longitud de corte es precisa.

Sistema de ajuste de cuchillas

Con regla para mostrar la posición de la cuchilla y cortar tubos de diferentes tamaños. Fácil ajuste de la posición de la cuchilla.

Apilador

Para soportar y descargar tuberías. La longitud del apilador se puede personalizar.

Protección de la superficie de las tuberías

Con rodillo, para proteger la superficie de la tubería durante el movimiento.

Ajuste de altura central

Con dispositivo de ajuste simple para ajustar la altura central para diferentes tamaños de tubería.

Datos técnicos

| Modelo | Alcance del diámetro de la tubería | Modo host | Capacidad de producción | Potencia instalada | Longitud de la línea de producción |

| PP-R-63 | 20-63 | SJ65,SJ25 | 120 | 94 | 32 |

| PP-R-110 | 20-110 | SJ75,SJ25 | 160 | 175 | 38 |

| PP-R-160 | 50-160 | SJ90,SJ25 | 230 | 215 | 40 |

| PE-RT-32 | 16-32 | SJ65 | 100 | 75 | 28 |