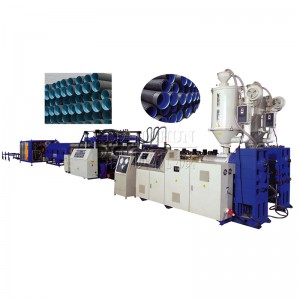

Línea de extrusión de tubos de PE de alta velocidad y alta eficiencia

Descripción

La máquina para fabricar tubos de HDPE se utiliza principalmente para producir tubos de riego agrícola, tubos de drenaje, tubos de gas, tubos de suministro de agua, tubos conductores de cables, etc.

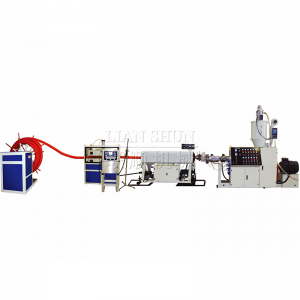

La línea de extrusión de tubos de PE consta de una extrusora, matrices, unidades de calibración, tanque de enfriamiento, transportador, cortador, apilador/bobinador y todos los periféricos. La máquina para fabricar tubos de HDPE produce tubos con diámetros de 20 a 1600 mm.

La tubería tiene algunas características excelentes como resistencia al calentamiento, resistencia al envejecimiento, alta resistencia mecánica, resistencia a las grietas por tensión ambiental, buena resistencia a la fluencia, etc. La máquina de extrusión de tubos de HDPE está diseñada con una extrusora de alta eficiencia y equipada con un reductor de alta velocidad y bajo nivel de ruido, la unidad de dosificación gravimétrica y el indicador de espesor ultrasónico se pueden ensamblar de acuerdo con la demanda del cliente para ascender con precisión de las tuberías.

Se puede proporcionar una solución llave en mano, como trituradora de impresora láser, trituradora, enfriador de agua, compresor de aire, etc. para lograr una producción de tubos automática y de alta calidad.

Flujo de proceso

Materia prima + Masterbatches → Mezcla → Alimentador de vacío → Secador de tolva de plástico → Extrusora de un solo tornillo → Coextrusora para hilo de color y multicapas → Molde y calibrador → Tanque de calibración de vacío → Tanque de agua de enfriamiento por aspersión → Máquina de arrastre → Máquina de corte → Apilador (bobinadora)

Características y ventajas

1.La máquina para tubos de HDPE es desarrollada por nosotros con base en tecnología avanzada europea y experiencia en I+D de maquinaria plástica durante muchos años, diseño avanzado, estructura razonable, alta confiabilidad, alto grado de automatización.

2. La extrusora de tubos de HDPE con estructura de alimentación de barril especial puede mejorar en gran medida la capacidad de extrusión.

3. Control de temperatura preciso, buena plastificación, funcionamiento estable.

4. La máquina de tubos de HDPE adopta un sistema de control PLC, lo que permite la sincronización y la automatización.

5. La interfaz hombre-computadora es fácil de operar, conveniente y confiable.

6. Troquel tipo cesta en espiral y enrejado para elección.

7. Cambiando algunas partes de la línea también se puede lograr una coextrusión de dos capas y de múltiples capas.

8. Cambiar algunas partes de la línea también puede producir tuberías PP, PPR.

Detalles

Extrusora de un solo tornillo

Basándonos en una relación L/D de 33:1 para el diseño del tornillo, hemos desarrollado una relación L/D de 38:1. En comparación con la relación 33:1, la relación 38:1 ofrece una plastificación del 100 %, aumenta la capacidad de producción en un 30 %, reduce el consumo de energía hasta en un 30 % y alcanza un rendimiento de extrusión prácticamente lineal.

Pantalla táctil y PLC Simens

Aplique el programa desarrollado por nuestra empresa, tenga inglés u otros idiomas para ingresar al sistema.

Estructura espiral del barril

La parte de alimentación del barril utiliza una estructura en espiral para garantizar una alimentación estable del material y también aumentar la capacidad de alimentación.

Diseño especial de tornillo

El tornillo tiene una estructura especial que garantiza una buena plastificación y mezcla. El material no fundido no puede pasar por esta parte del tornillo.

Calentador cerámico refrigerado por aire

El calentador cerámico garantiza una larga vida útil. Este diseño aumenta el área de contacto del calentador con el aire para lograr un mejor efecto de refrigeración.

Caja de cambios de alta calidad

Se garantiza una precisión de engranaje de 5-6 grados y un nivel de ruido inferior a 75 dB. Estructura compacta, pero con alto par.

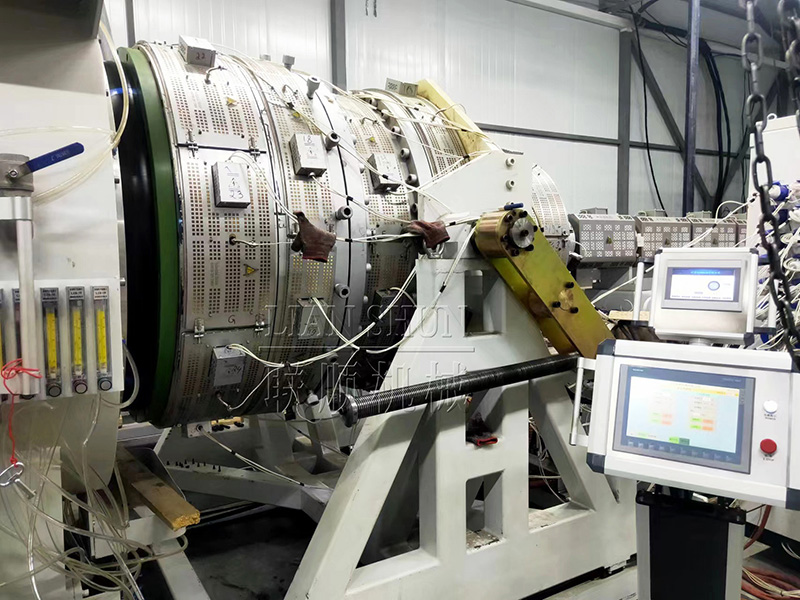

Cabezal de extrusión

El cabezal de extrusión presenta una estructura en espiral, con cada canal de flujo de material distribuido uniformemente. Cada canal se somete a un tratamiento térmico y pulido a espejo para garantizar un flujo de material fluido. La estructura compacta del cabezal proporciona una presión estable, siempre entre 19 y 20 MPa. Bajo esta presión, la calidad de la tubería es excelente y la capacidad de producción apenas se ve afectada. Puede producir tuberías monocapa o multicapa.

Dispositivo móvil del cabezal de troquel

Para cabezales de gran tamaño, el dispositivo móvil permite mover el cabezal hacia adelante y hacia atrás, además de ajustar su altura. Su funcionamiento es rápido y sencillo.

Dispositivo rotatorio de cabezal de matriz

Para cabezales de gran tamaño con dispositivo rotatorio, el cabezal puede girar 90 grados. Al cambiar el casquillo y el mandril, el cabezal girará 90 grados. Se puede usar una grúa para levantar y cambiar el casquillo y el mandril. Esto es muy práctico.

Dispositivo de extracción de calor

Este dispositivo se instala en el cabezal de la matriz para producir tubos grandes y gruesos. Permite extraer el calor del interior del tubo y enfriar la pared interior. El calor extraído se utiliza para secar la materia prima.

Dispositivo de enfriamiento para el núcleo

Cuando producimos tubos con gran diámetro y espesor de pared, utilizaremos agua o aceite de enfriamiento junto con un ventilador de enfriamiento para enfriar el núcleo del cabezal de la matriz para evitar el sobrecalentamiento y garantizar una buena calidad del material.

Tanque de calibración de vacío

El tanque de calibración de vacío se utiliza para conformar y enfriar tuberías, alcanzando así el tamaño estándar. Utilizamos una estructura de doble cámara. La primera cámara es corta para garantizar una refrigeración y un vacío óptimos. Dado que el calibrador se coloca en la parte frontal de la primera cámara y la forma de la tubería se moldea principalmente con él, este diseño garantiza un conformado y enfriamiento rápidos y eficientes.

Refrigeración fuerte para calibradores

El calibrador cuenta con un sistema de refrigeración especial que optimiza el enfriamiento de las tuberías y garantiza una alta velocidad. Además, incorpora una boquilla de pulverización de alta calidad que optimiza el enfriamiento y evita que se obstruya fácilmente con impurezas.

Mejor soporte para tuberías

Para tubos de gran tamaño, cada uno cuenta con su propia placa de soporte semicircular. Esta estructura permite mantener la redondez del tubo de forma óptima.

Silenciador

Colocamos un silenciador en la válvula de ajuste de vacío para minimizar el ruido cuando el aire entra al tanque de vacío.

Válvula de alivio de presión

Para proteger el tanque de vacío. Cuando el vacío alcanza su límite máximo, la válvula se abre automáticamente para reducirlo y evitar que se rompa. El límite de vacío se puede ajustar.

Tubería de doble bucle

Cada circuito cuenta con un sistema de filtrado de agua para proporcionar agua de refrigeración limpia al tanque. El doble circuito también garantiza el suministro continuo de agua de refrigeración.

Separador de agua y gas

Para separar el gas del agua. El gas sale por la parte superior. El agua fluye hacia la parte inferior.

Control de agua totalmente automático

Con control de temperatura mecánico para tener un control preciso y estable de la temperatura del agua.

Todo el sistema de entrada y salida de agua está controlado de forma totalmente automática, estable y confiable.

Dispositivo de drenaje centralizado

Todo el drenaje del tanque de vacío está integrado y conectado a una sola tubería de acero inoxidable. Conecte la tubería integrada al drenaje exterior para facilitar y agilizar la operación.

Tanque de agua de enfriamiento por aspersión

El tanque de enfriamiento se utiliza para enfriar aún más la tubería.

Dispositivo de sujeción de tuberías

Este dispositivo puede ajustar la redondez de la tubería cuando la tubería sale del tanque de vacío.

Filtro de tanque de agua

Con filtro en el tanque de agua, para evitar grandes impurezas al entrar agua del exterior.

Boquilla de pulverización de calidad

Las boquillas de pulverización de calidad tienen un mejor efecto de enfriamiento y no se bloquean fácilmente con impurezas.

Dispositivo de ajuste del soporte de la tubería

Soporte con función de ajuste para soportar tubería con diferentes diámetros.

Dispositivo de soporte de tuberías

Especialmente utilizado en la producción de tuberías de gran diámetro y espesor de pared. Este dispositivo proporciona soporte adicional a tuberías pesadas.

Máquina de arrastre

La máquina de arrastre proporciona suficiente fuerza de tracción para tirar de la tubería de forma estable. Según los diferentes tamaños y espesores de tubería, nuestra empresa adapta la velocidad de tracción, el número de garras y la longitud de tracción efectiva. Para garantizar la correspondencia entre la velocidad de extrusión y la velocidad de conformado de la tubería, se evita también la deformación de la tubería durante la tracción.

Motor de tracción independiente

Cada garra tiene su propio motor de tracción. Si un motor deja de funcionar, los demás siguen funcionando. Se puede elegir un servomotor para obtener mayor fuerza de tracción, una velocidad de tracción más estable y un rango más amplio.

Dispositivo de ajuste de garras

Todas las garras están conectadas entre sí. Al ajustar su posición para extraer tubos de diferentes tamaños, todas se mueven juntas. Esto agiliza y facilita la operación.

Diseño fácil de usar

Con hardware Siemens y software intuitivo diseñado por nuestra empresa. Cuenta con función sincronizada con la extrusora, lo que facilita y agiliza la operación. El cliente también puede elegir solo algunas garras para extraer tubos mucho más pequeños.

Control de presión de aire independiente

Cada garra tiene su propio control de presión de aire, más preciso y la operación es más fácil.

Alta fuerza de tracción sin perder la forma de las tuberías.

Equipado con 2, 3, 4, 6, 8, 10 o 12 orugas según la aplicación.

. Accionamiento de servomotor para proporcionar par y funcionamiento estables.

. Posicionamiento motorizado de las orugas inferiores

Operación sencilla

Protección completamente cerrada para máxima seguridad.

. Transportadores de cadena con almohadillas de goma especiales en las cadenas que no dejan marcas en la tubería.

La sincronización con la velocidad del tornillo del extrusor permite una producción estable durante los cambios de velocidad de producción.

Máquina cortadora de tubos

Cortadora de tubos de plástico, también conocida como máquina cortadora de tubos, controlada por PLC Siemens, que trabaja en conjunto con la unidad de arrastre para un corte preciso. El cliente puede configurar la longitud del tubo que desea cortar. Múltiples acciones de avance para un solo proceso de corte (protege cuchillas y sierras, evita que se atasquen en tubos gruesos y la superficie de corte del tubo es lisa).

Dispositivo de sujeción universal

Aplique un dispositivo de sujeción universal para diferentes tamaños de tubería, sin necesidad de cambiar el dispositivo de sujeción cuando cambia el tamaño de la tubería.

Sierra y hoja intercambiables

Algunas cortadoras están equipadas con sierra y hoja. El corte con sierra y hoja es intercambiable para diferentes tamaños de tubería. Además, la sierra y la hoja pueden funcionar juntas para requisitos especiales.

Ajuste de altura central

Con dispositivo de ajuste eléctrico para el dispositivo de sujeción. Operación más rápida y sencilla. Con interruptor de límite para garantizar la seguridad.

Sincronización automática con la velocidad de extrusión.

. Planetario equipado con disco y fresa para corte y biselado.

. Sin virutas, equipado con cuchilla de disco para garantizar una superficie de corte lisa y sin polvo.

Panel de control de pantalla táctil

Todos los movimientos están motorizados y controlados por panel de control.

Bloqueo de tuberías mediante abrazaderas universales para una fácil operación.

. Menos necesidades de mantenimiento

Máquina completamente cerrada y asegurada para máxima seguridad.

Apilador

Para soportar y descargar tuberías. La longitud del apilador se puede personalizar.

Protección de la superficie de las tuberías

Con rodillo, para proteger la superficie de la tubería durante el movimiento.

Ajuste de altura central

Con dispositivo de ajuste simple para ajustar la altura central para diferentes tamaños de tubería.

Bobinadora

Para enrollar tubos en un rodillo, lo que facilita su almacenamiento y transporte. Generalmente se utiliza para tubos de tamaño inferior a 110 mm. Dispone de estación simple y doble.

Uso de servomotor

Se puede elegir un servomotor para el desplazamiento y bobinado de tuberías, para un desplazamiento de tuberías más preciso y mejor.

Datos técnicos

| Rango de diámetro (mm) | Modelo de extrusor | Capacidad máxima (kg/h) | Velocidad lineal máxima (m/min) | Potencia del extrusor (KW) |

| F20-63 | SJ65/33 | 220 | 12 | 55 |

| F20-63 | SJ60/38 | 460 | 30 | 110 |

| Ф20-63 Doble | SJ60/38 | 460 | 15×2 | 110 |

| F20-110 | SJ65/33 | 220 | 12 | 55 |

| F20-110 | SJ60/38 | 460 | 30 | 110 |

| F20-160 | SJ60/38 | 460 | 15 | 110 |

| Ф50-250 | SJ75/38 | 600 | 12 | 160 |

| Ф110-450 | SJ90/38 | 850 | 8 | 250 |

| Ф250-630 | SJ90/38 | 1.050 | 4 | 280 |

| Ф500-800 | SJ120/38 | 1.300 | 2 | 315 |

| Ф710-1200 | SJ120/38 | 1.450 | 1 | 355 |

| Ф1000-1600 | SJ 90/38 SJ 90/38 | 1.900 | 0.6 | 280 280 |